传统制造模式逐渐被打破,如何实现智能制造升级,成为行业面临的新挑战。

汽车零部件企业在智能制造升级方面通常存在一些共性挑战:

l 生产管理面临新的挑战

原材【cái】料的采购周期长,主机厂需求变更,使得计划【huá】管理难度加大,交付周期要求越来越短,同时面临生产过程信息不透明、过程追溯能力不足等挑战。

l 产品结构多,仓储管理复杂

新能源、智能汽车对传统汽车的颠覆性,使得70%以上的传统零部件面临重构;零部件企业的物料种类繁多,型号复杂;仓储数据及时性及准确性不足;大量【liàng】纸质单据的【de】传递和签审存在浪费。

l 质量管控与提升越来越难

质量标准不统一、工艺控制难;原材料质量不稳定;质量数据的采集及分析能力不足。

l 客户不断提高的审查要求

随着整车客户逐步增加,现场审核频率越来越高;整车【chē】厂对【duì】供应商原物料、过程管控、质量管理等相关要求逐步提升,传统管理方式已无法满足客户要求。

这些问题使得企业在生产管理方面【miàn】失去了优势,企业亟需【xū】通过数字化技术和标准化流程来提高管理水平,以期在白热化的竞争中持续保持领先优势。

正业玖坤以沉淀多年的科技创新能力

聚焦汽车零部件行业

为企业智慧工厂和数字化转型升级

提供综合的平台化支持

从生产到产品和服务的交付

正业玖坤汽车零部件行业解决方案

通过实施全过程质量管控追溯

并持续优化供应链协同体系

为企业客户提供

数据统一、信息贯通、业务协同的

制造运营管理中台

助力制造业智能工厂建设及数字化转型升级

汽配行业典型案例介绍

客户名称:瑞立集团有限公司

项目名称:新能源汽车电控制动系统智能制造新模式应用项目(国家级)

一、项目背景与目标

瑞立集团是国内汽车零部件的头部生产企业,也是中国最大的商用车气制动系统集成商,于2018年承接了国家工信部的新能源汽车电控制动系统智能制造新模式应用项目。项目的核心目标在于通过引入先进的智能【néng】制造技术,实现生产过程的数字化、网络化和智能化,以提升生产效率、保证产品质量,并降低运营成本。

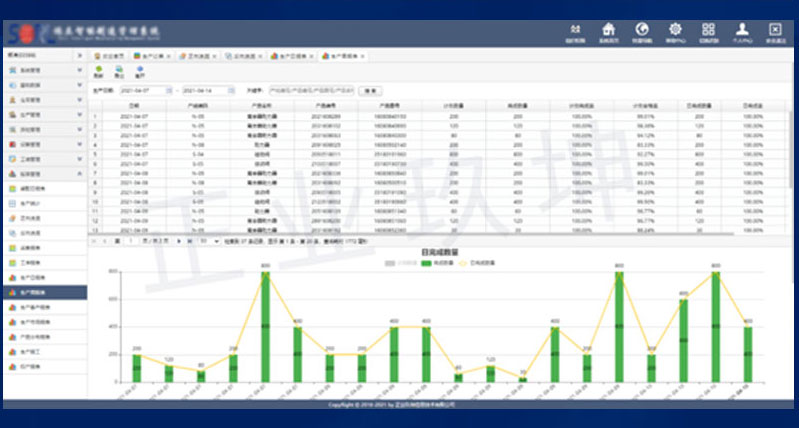

二、数字化工厂建设

为了实现这一目标,瑞立集团与正业玖坤合作,共同打造了一座基于CPS信息物理【lǐ】平台的数字化工厂。这座工厂以精细化现场管理、自动化装备制【zhì】造、信息化生产过程和管理智能化为目标,通过采用RFID二维码技术进行数据采集,建立了以ERP和MES为核心的大数据平台和车间级工业网络。这一平台不仅能够实时采集和分析生产系统数据,实现自动制造执行和智能仓储物流,还能够对能效进行管理【lǐ】和集成PLM产品全生命周期管理系统,运用物联网技术的互联互通,实现了瑞立集团全价值链数字化管控。

三、智能制造应用

在压铸车间、机加车间、装配车间,采用了数字化建模与仿真,工艺仿真分析,智能化设计管控;生产制造过程,通过建设智能压铸岛,线边立体库,AGV自动上料及送料,自动化打码扫描,实现了智能加工和管控。

在总装车间,应用了线边立体库,AGV自动上下料,自动化配送,智能防错装配生【shēng】产线,机器视觉的产品测量与缺陷分析分析,以及AGV智能调度等系统的应用,实现了智能装配和管控。其中如机加毛坯入立库,产【chǎn】线无料自动通过MES调度立库出库毛坯配送至产线,成品自动下料送至清洗车间,实现生产车间全程无人状态,为机加自动化车间27条产线节约上百人【rén】员。

最后,在生产过程,平台实现对质量数据SPC质检分析,异常报警处理,实现可定制质量【liàng】管理计划监督现场是否按计划执行,从而提升产品质量,也实现了通过在CPS平台【tái】上建立SCADA系统对全厂超过百台的生产设备进行实时数据采集、预警及分析处理。

四、成果与影响

项目实施后,

产品研发周期缩短46.5%,

设计数字化率达到100%,

生产效率提升39.8%,

关键工序数控化率100%,

产品不合格率降低36.1%,

运营成本降低37.8%,

生产能耗降低29.5%,

同时建立了一支智能制造团队队伍,

并为同行业带来智能制造新模式示范,

推动汽车零部件制造业向高水平和高质量发展。

|

|

联系我们

姜小姐13712542526

全国热线 4006655066

联系我们 OA登录 正业xray 网站地图 企业电话:400-6655066

企业地址: 东莞市松山湖南园路6号